3D-Druck Anleitung für Anfänger mit dem 3D-Drucker "Funduino Pro"

Inbetriebnahme

3D-Design und 3D-Druck

Technisches

1. Aufbau und Einrichtung

Der Drucker wird aufgrund seiner Größe in zwei vorgefertigten Teilen geliefert und lässt sich mit wenigen Handgriffen zusammensetzen.

1. Aufbau

1. Nehmen Sie die Basis und den Rahmen aus dem Karton und legen Sie beide Teile auf einen großen Tisch.

Schieben Sie dazu die Basis einige Zentimeter über den Tischrand, so dass die beiden Löcher mittig an der Unterseite der Basis frei liegen.

Stellen Sie den Rahmen auf die Basis und führen Sie die Bolzen durch die Löcher an der Unterseite der Basis bis in den Rahmen und verschrauben Sie den Rahmen mit der Basis. Achten Sie darauf, dass der Druckkopf nach vorne (in Richtung Display) zeigt.

Wiederholen Sie den Vorgang für die andere Seite.

Der Rahmen und die Basis werden zusätzlich an den Außenseiten jeweils mit einem T-Verbinder stabilisiert. Auf der linken Seite ist am T-Verbinder gleichzeitig der Endschalter für die Z-Achse (Rauf/Runter) befestigt.

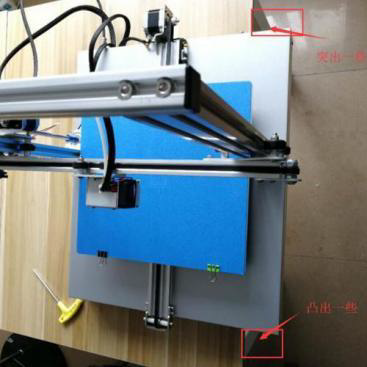

In der Basis werden die längeren Schrauben verwendet und die kürzeren Schrauben werden wie auf dem Foto gezeigt mit den Nut-Steinen verbunden. Die Schrauben werden dabei mit nur einer Drehung in den Nut-Stein geschraubt und dann in das Aluminiumprofil eingesetzt. Die Nut-Steine sind an zwei Ecken abgerundet, wodurch sie sich beim festziehen in das Aluminiumprofil drehen und festsetzen.

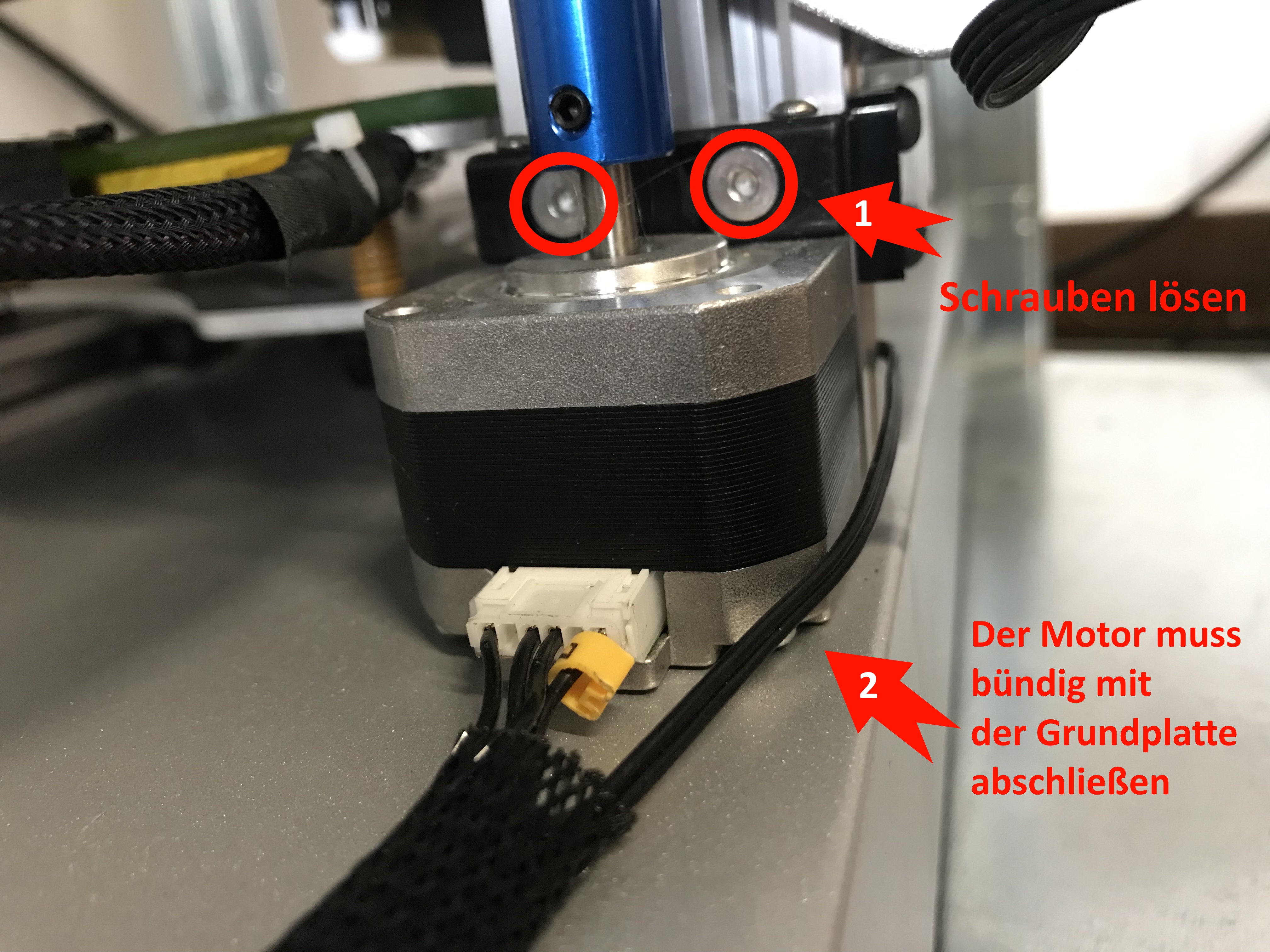

Achten Sie darauf, dass der Motor für die Z-Achse bündig mit der Basis abschließt. Sollte dies nach dem Aufbau nicht der Fall sein, können Sie die Höhe des Motors anpassen, indem Sie die zwei Schrauben an der Motorhalterung lösen.

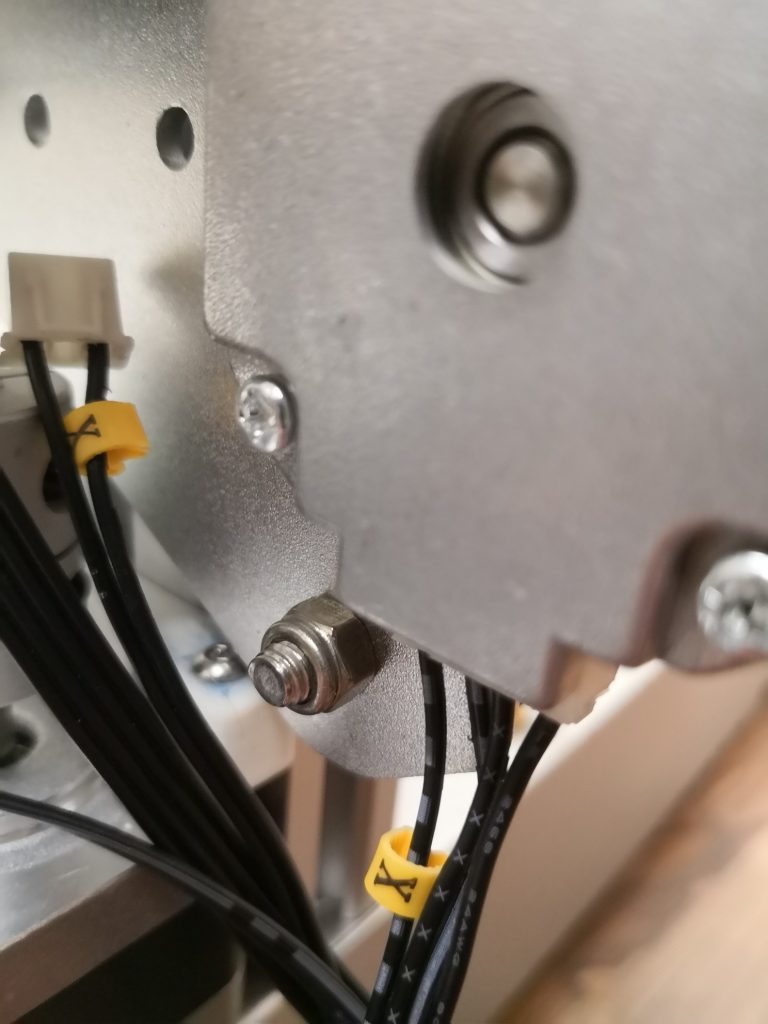

1.2 Verkabelung

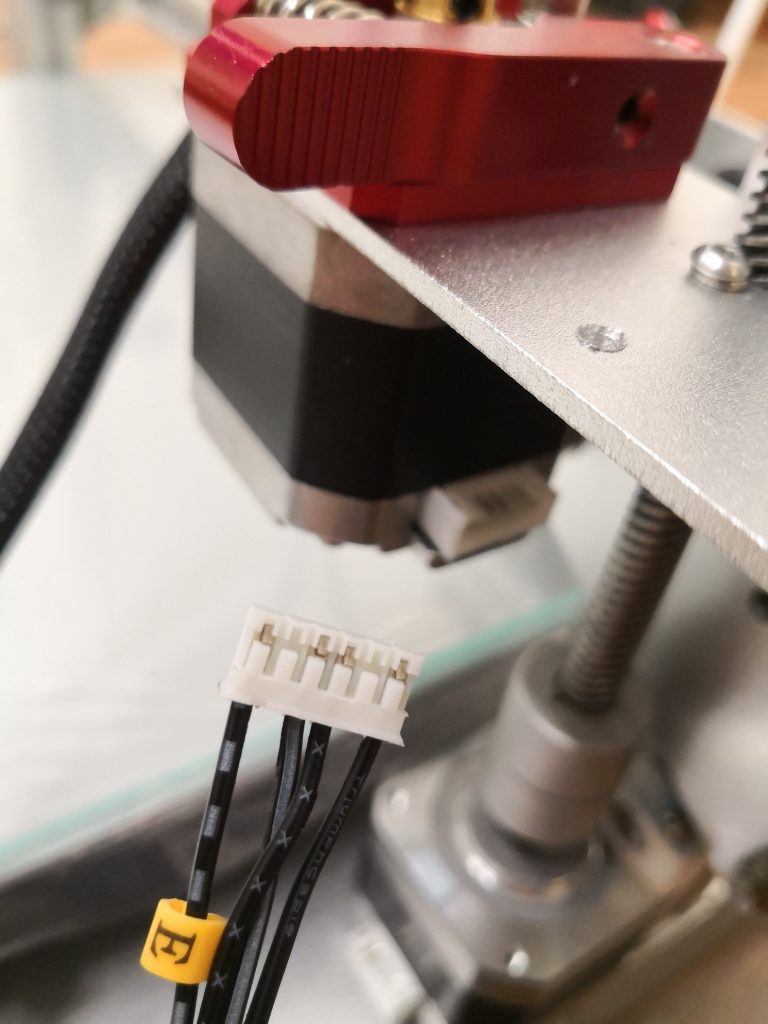

Verkabeln Sie die Kabel, die aus der Basis herausragen mit dem Rahmen. Die Kabel, bei denen eine Vertauschung stattfinden könnte, sind mit den zugehörigen Achsenbezeichnungen beschriftet.

Schließen Sie zunächst den Kabelbaum vom Rahmen (Kabel für Extruder und Druckkopf) an der Basis an.

Verbinden Sie danach die weiteren Kabel wie im folgenden Beispiel:

Kabel „E“ zum Extruder-Motor

Kabel „X“ (vier Adern) zum Motor der X-Achse (Links/Rechts)

Kabel „X“ (zwei Adern) zum Endstop der X-Achse.

Kabel „Z“ (zwei Adern) zum Endstop der Z-Achse (Auf/Ab) und Kabel „Z“ (vier Adern) zum Motor der Z-Achse.

Prüfen Sie im Anschluss, ob wirklich alle Kabel angeschlossen sind. Prüfen Sie auch die Kabel des Motors und des Endstops vom Druckbett.

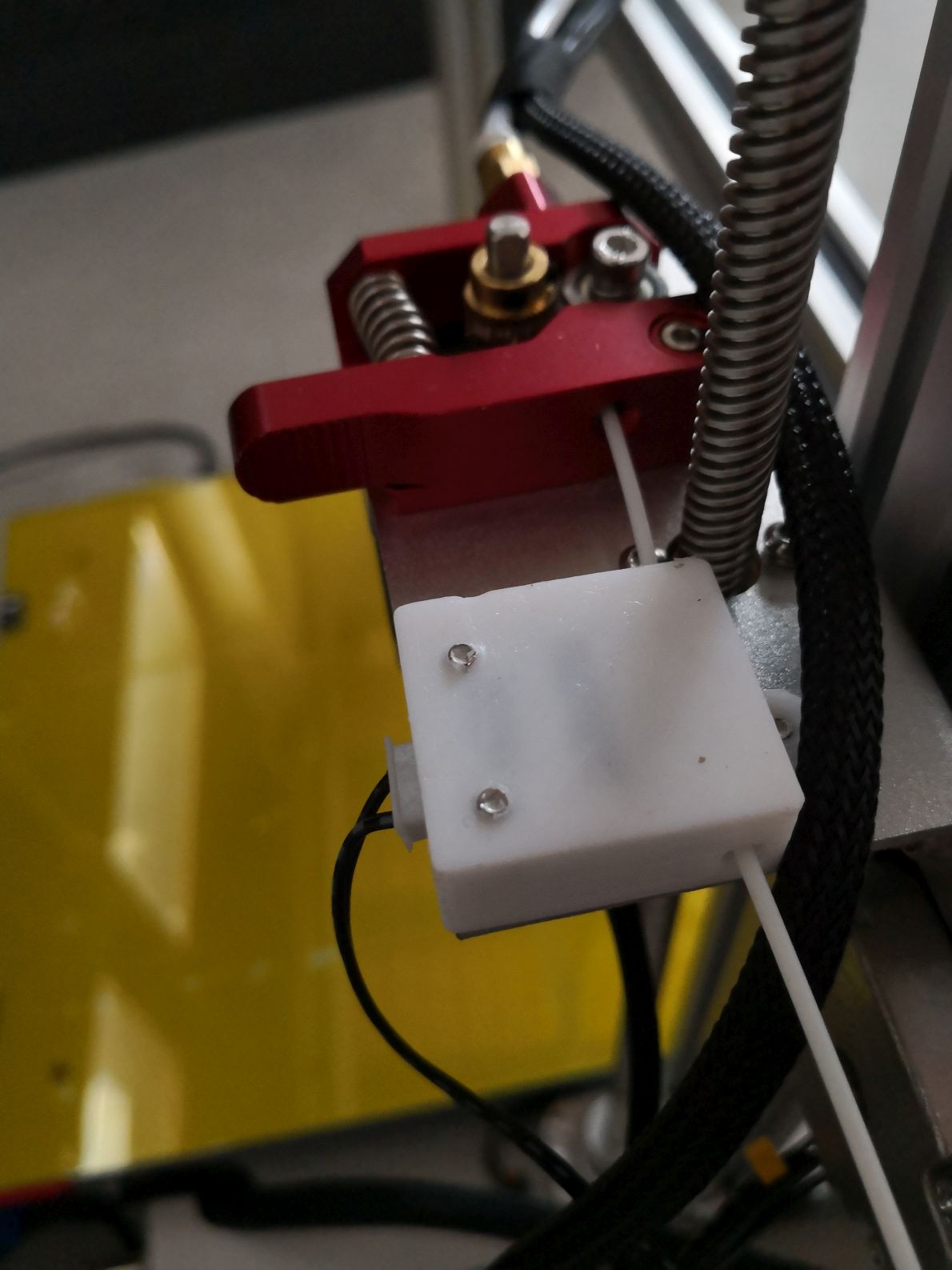

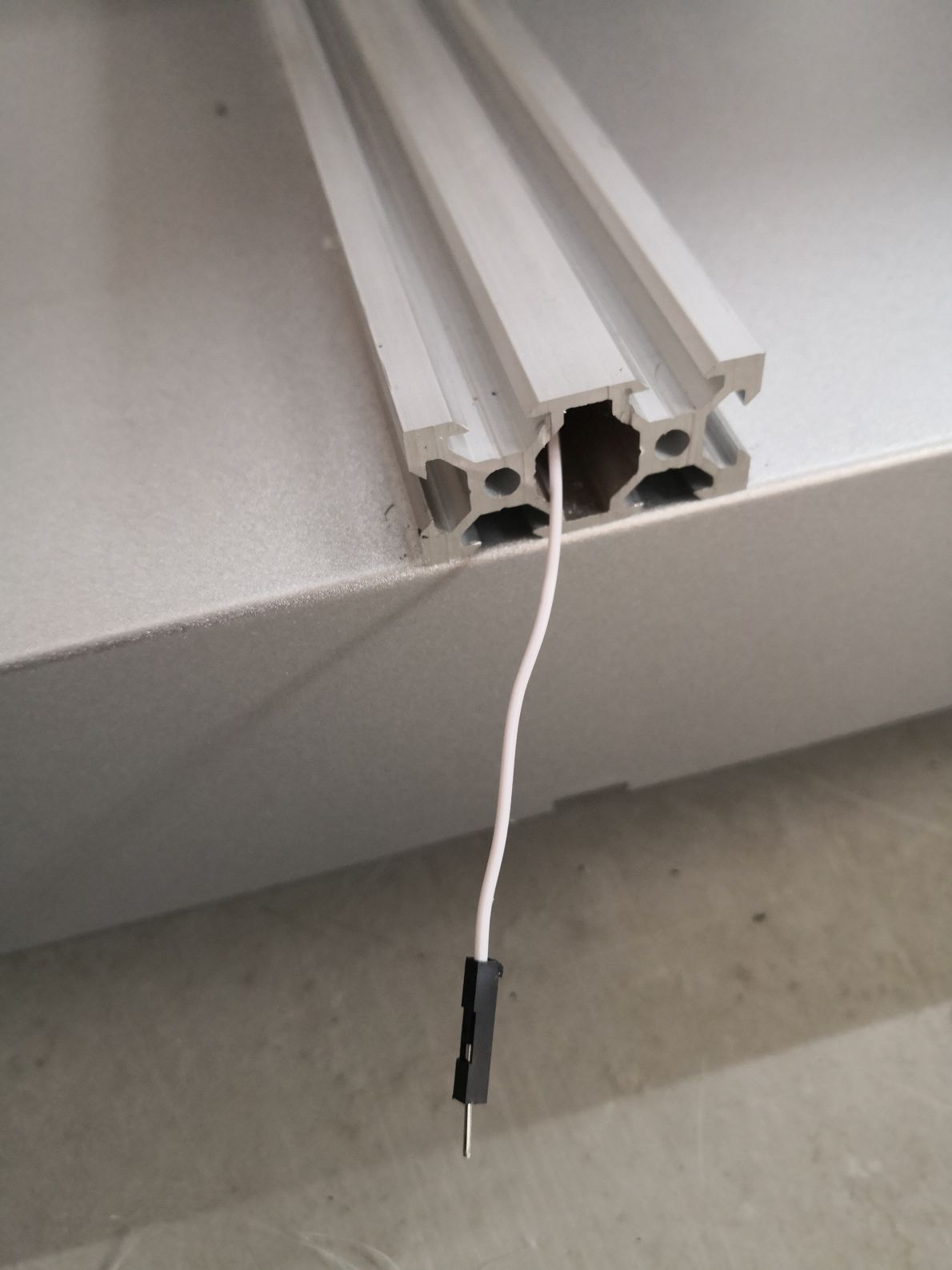

Zum Schluss wird noch der Filamentsensor mit zwei Schrauben vor dem Extruder befestigt und verkabelt.

1.3 Justierung

Vor der ersten Verwendung muss das Druckbett einmalig eingestellt werden. Diese Einstellung ist wichtig, damit das Druckbett beim Drucken in der ersten Schicht den perfekten Abstand zum Druckbett hat. Ist der Abstand zu groß, haftet das Objekt nicht gut an der Druckplatte – der Druck wird misslingen. Ist der Abstand zu gering, kann das Filament nicht aus der Druckdüse entweichen oder die Druckdüse kratzt die über das Druckbett und verursacht im schlimmsten Fall Schäden/Kratzer am Druckbett.

Ablauf

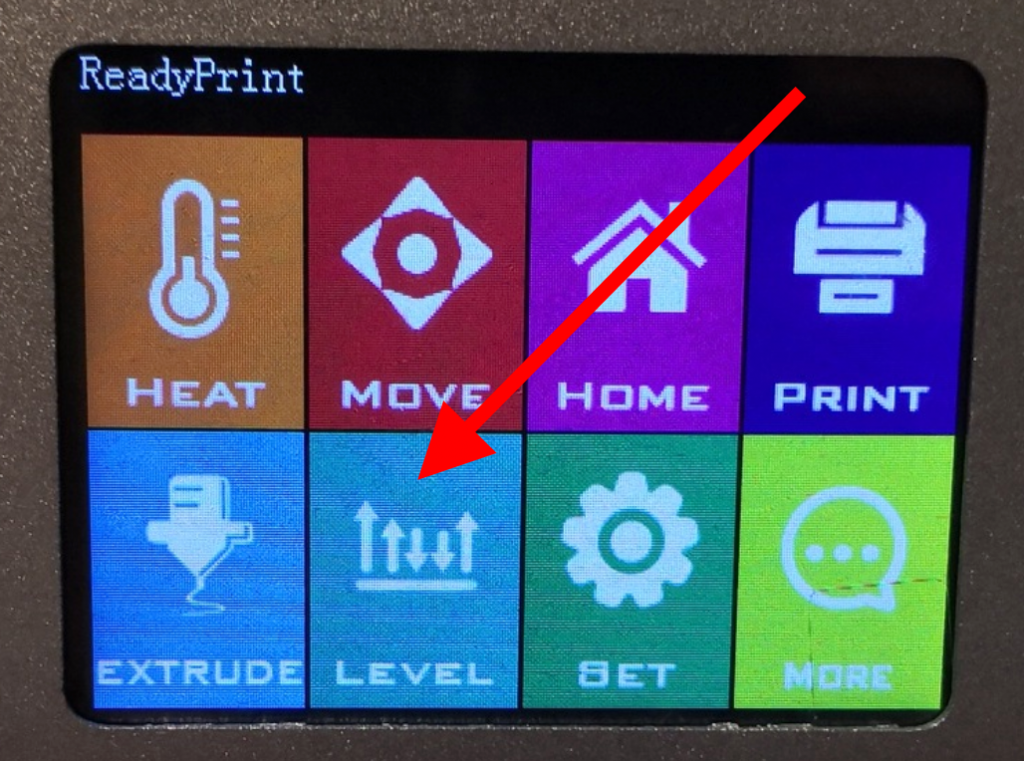

1. Drucker einschalten

2. Das Menü "Level" für die Druckbetteinstellung öffnen

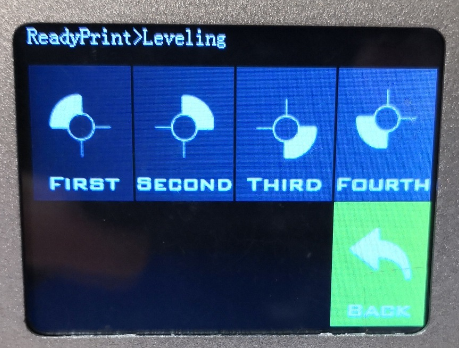

3. Nacheinander werden jetzt von der Düse vier Positionen auf dem Druckbett angefahren. Man beginnt mit dem ersten Sektor mit einem Druck auf die Schaltfläche „FIRST“.

Sobald die Druckdüse den ersten Punkt erreicht hat, schiebt man ein Blatt Papier zwischen Düse und Druckbett und bewegt es etwas hin- und her. Die Einstellschraube des Druckbettes wird nun hoch- bzw. runter bewegt, bis das Blatt Papier nur noch mit leichtem Widerstand zwischen Düse und Druckbett hin- und her bewegen kann.

Dieser Vorgang wird für jede Einstellschraube des Druckbettes zweimal ausgeführt. Dadurch wird sichergestellt, dass sich Veränderungen der jeweiligen Einstellschraube nicht auf andere Positionen auswirken.

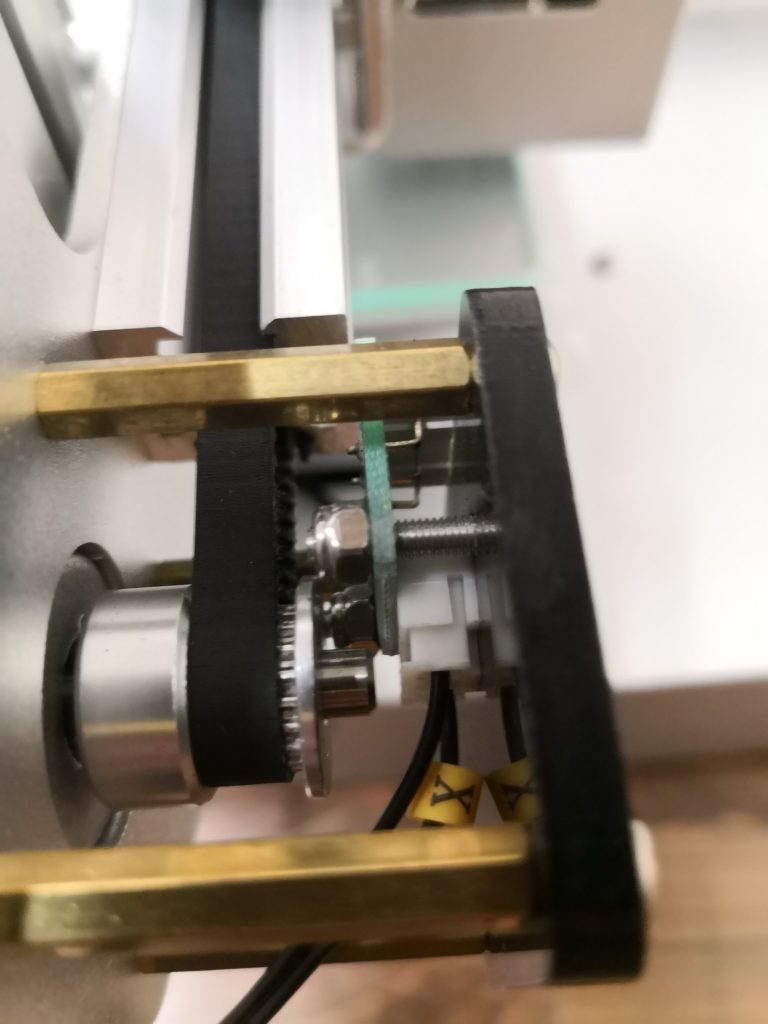

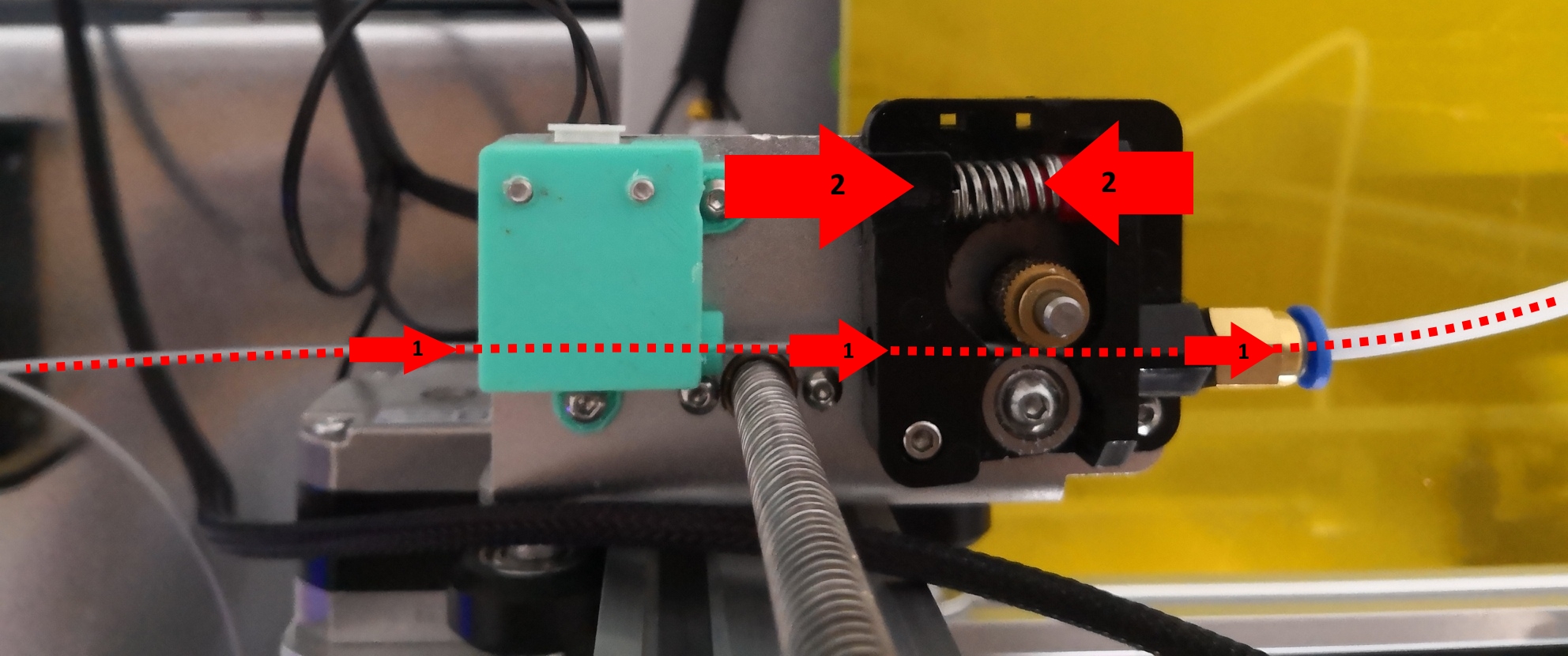

1.4 Filament einführen und wechseln

Das Filament wird (von vorne betrachtet) links vom Drucker auf einem Rollenhalter oder einer vergleichbaren Konstruktion positioniert. Das Ende des Filaments wird vorsichtig von links in den Filamentsensor (im Bild grünes Modul) eingeführt und von dort aus in den Extruder geschoben. Damit das Filament durch den Extruder bis in den Teflonschlauch geführt werden kann, muss der Extruder "entspannt" werden. Dies geschieht durch einen leichten Druck auf den Hebel am Extruder (Pfeile mit der aufschrift "2"). Das Filament kann per Hand bis in die Düse geschoben werden. Alternativ kann über das Menü "EXTRUDE" am Drucker der Vorschub auch elektrisch erfolgen.

Der Prozess des Einführens ist leichter, wenn das Ende des Filaments mit einer Filamentzange spitz zugeschnitten wird.

Das Wechseln des Filaments erfolgt in entgegengesetzter Reihenfolge. Man entspannt den Extruder (Pfeile "2") und zieht das Filament per Hand komplett heraus.

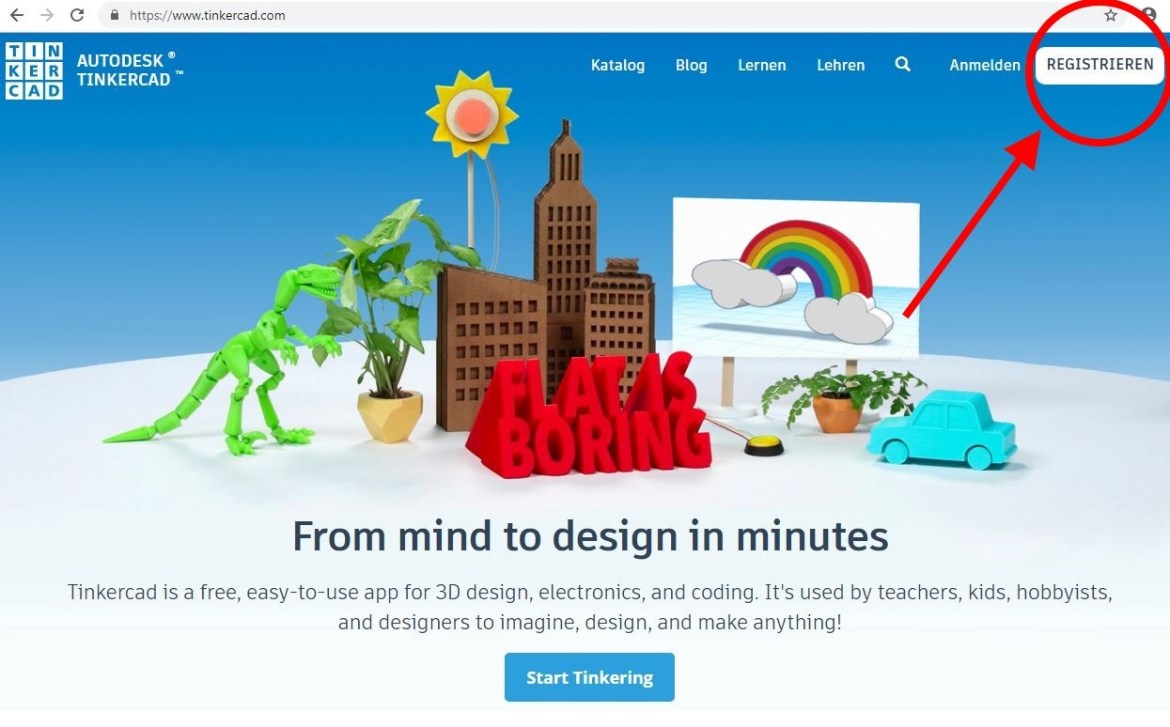

2. 3D-Design mit Tinkercad

Das Erstellen von 3D-Objekten ist mit dem kostenlosen und online basierten „Tinkercad“ ein Kinderspiel. Die Plattform wird von „Autodesk“ betrieben, einem der bekanntesten Anbieter für CAD-Software.

2.1 Nutzung von Tinkercad

Tinkercad ist nicht nur für Kinder und Jugendliche geeignet, sondern auch für Erwachsene, die wenig oder keine Vorerfahrungen mit 3D-Design haben.

Nach der erfolgreichen Registrierung bietet die Plattform einige Anleitungen zum Erlernen der Funktionen an, die absolut empfehlenswert sind. Eine weitere Beschreibung der Tinkercad-Funktionen ist daher an dieser Stelle überflüssig.

Als Ergebnis eines erfolgreichen 3D-Designs entsteht eine 3D-Datei, die weiter verarbeitet wird. Nachdem mit Tinkercad die ersten Objekte erstellt wurden, sollen diese mit Hilfe des 3D-Druckers hergestellt werden. Die Datei 3D-Datei muss dazu heruntergeladen, und für den 3D-Druck vorbereitet werden.

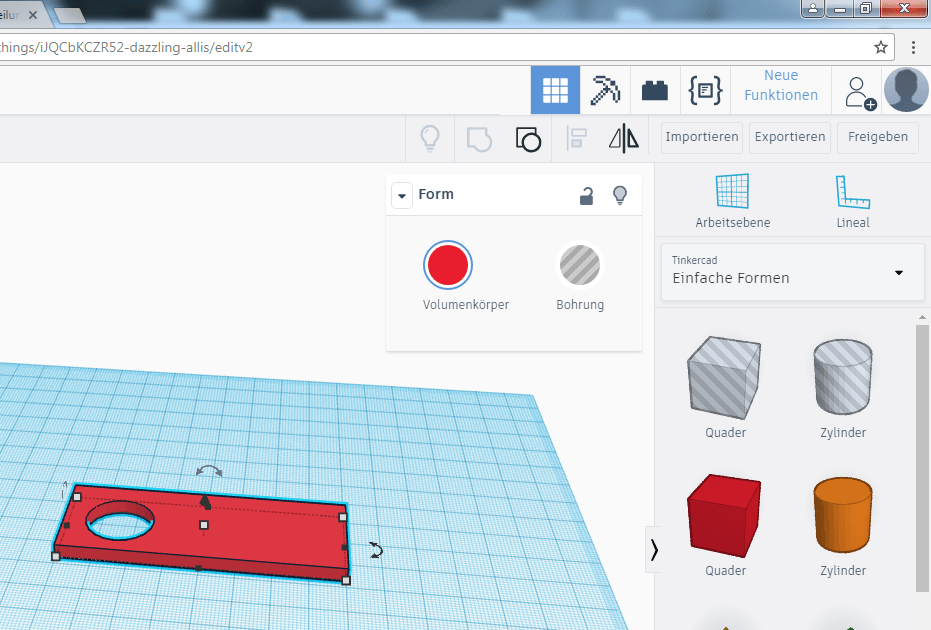

2.2 Download von 3D-Objekten aus Tinkercad

Wie geht es weiter, wenn mit Tinkercad die ersten Objekte erstellt wurden? Die Objekte sollen per 3D-Druck hergestellt werden. Die Datei muss dazu heruntergeladen und für den 3D-Druck vorbereitet werden.

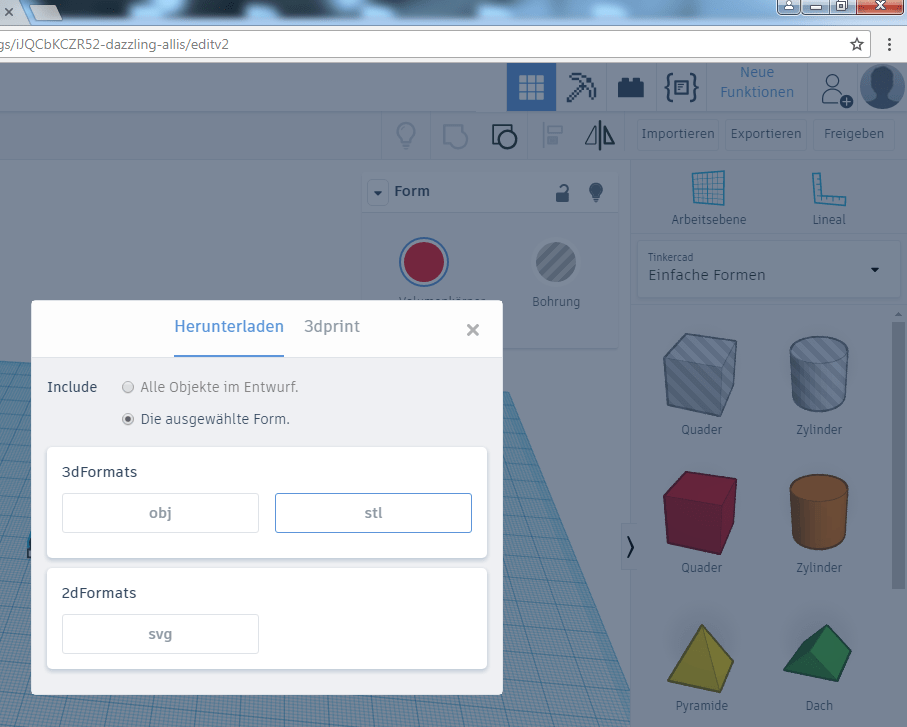

1. Das 3D-Objekt muss mit allen seinen Einzelteilen gruppiert sein.

2. Das zu druckende Objekt mit der Maus markieren.

3. Oben rechts in der Software auf „Exportieren“ klicken.

4. Es öffnet sich ein neues Fenster in dem das Dateiformat für den Download des 3D-Objekts ausgewählt werden muss. Wir verwenden das Format „STL“

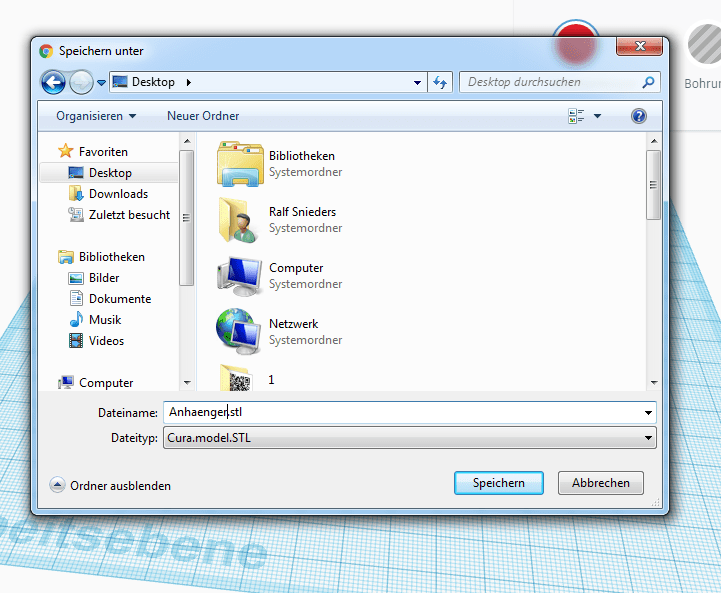

5. Nachdem „STL“ angeklickt wurde, öffnet sich ein standardmäßiges Windows-Fenster um den Speicherort und den Dateinamen zu bestimmen.

In diesem Beispiel wurde aus Speicherort der Windows-Desktop ausgewählt.

Das 3D-Objekt heißt in diesem Beispiel „Anhaenger.stl“. Der Name kann frei gewählt werden, nur die Dateiendung „.stl“ muss immer vorhanden sein.

Die „STL-“ Datei kann nun mit dem Programm „CURA“ für den 3D-Druck vorbereitet werden.

3. 3D-Druck mit CURA

Beim 3D-Druck wird häufig die kostenlose Software „CURA“ verwendet. Es handelt sich um eine sogenannte „Slicing-Software“, die 3D-Objekte für den jeweils genutzten 3D-Drucker aufbereitet. Die Open-Source-Anwendung wird von der Firma „Ultimaker“ weiterentwickelt und kann kostenlos heruntergeladen und genutzt werden. Weltweit gibt es über eine Million Nutzer von Cura.

Aufgrund der starken Verbreitung ist Cura auch für Schulmanagementsysteme, wie iServ, als Softwarepaket verfügbar. Es besitzt eine übersichtliche Bedienoberfläche, in der permanent eine Vorschau des zu druckendes 3D-Objekts angezeigt wird. Das Objekt kann dann mit einer Vielzahl von Modulen bearbeitet werden. So kann bspw. die Größe skaliert, die Fülldichte variiert, die Qualität und das Muster der Oberfläche eingestellt werden. Es können Voreinstellungen gespeichert und abgerufen werden, wie bspw. die Art und Dicke des Filaments, die Drucktemperatur, die Temperatur des Druckbettes oder die Druckgeschwindigkeit.

Alle typischen Datentypen von 3D-Objekten können von Cura direkt geöffnet und verarbeitet werden, wie z.B. .gcode, .STL oder .OBJ Dateien. Darüber hinaus gibt es noch ein paar nette Features, wie die Anzeige der annähernden Druckdauer und der Druckkosten.

3.1 Ablaufplanung

Der Ablauf zum Druck von 3D-Objekten mit CURA erfolgt in fünf Schritten.

1. Daten des 3D-Druckers zusammenstellen

2. Einstellungen des jeweiligen 3D-Druckers in CURA übertragen

3. Druckeinstellungen vornehmen

4. Ein 3D-Objekt laden

5. 3D-Druck starten und überwachen

3.2 Daten des 3D-Druckers zusammenstellen

Je nachdem, welcher 3D-Drucker verwendet wird, müssen einige wenige Informationen gesammelt werden, die dann in CURA hinterlegt werden müssen, damit der Ausdruck eines 3D-Objekts erfolgreich wird.

Diese Daten sind:

Wie groß ist der Bauraum des Druckers? Drucker können groß und klein sein. Daher muss in der Software Cura für jeden Drucker eingestellt werden, wie groß das zu Druckende Objekt maximal sein darf.

Welches Material (Filament) wird verwendet? Es gibt sehr viele Verschiedene Kunststoffe und Farben, die mit 3D-Druckern verarbeitet werden können. Zum Beispiel PLA, ABS, PETG, Nylon (PA), PC, HIPS, PP, TPU und TPE (Flexibel) usw. Jedes Material hat seine ganz eigenen Eigenschaften. Je nachdem, welchen Zweck das ausgedruckte Modell erfüllen soll, muss man sich für das passende Material entscheiden. Für die Schule bietet sich aus diversen Gründen das Material PLA an. Es ist günstig, lässt sich sehr leicht verarbeiten und hat kaum schädliche Emissionen.

Welchen Durchmesser hat das Filament? Es gibt derzeit nur zwei verschiedene Materialstärken, 1.75mm und 2.85mm Durchmesser. Wobei das 2.85mm Filament kaum noch von neueren 3D-Druckern verwendet wird, abgesehen von Druckern der Marke Ultimaker. Bei dem dickeren Filament muss der Vorschub-Motor (Extruder) das Filament wesentlich langsamer vorschieben, als beim 1.75mm Filament, um die gleiche Menge an Kunststoff zu schmelzen. Daher muss dieser Wert in der Software richtig angegeben werden.

Welchen Durchmesser hat die Druckdüse? Je nach Düsendurchmesser berechnet Cura die Menge des Kunststoffes, welches für den Druck des 3D-Objektes geschmolzen und extrudiert werden muss.

Mit welcher Temperatur soll gedruckt werden (Je nach Material kann die Drucktemperaut unterschiedlich sein. Eine Empfehlung für die Drucktemperatur steht häufig auf der Filamentrolle)? Jedes Material und teilweise sogar verschiedene Farben eines Materials haben eine eigene optimale Drucktemperatur. Ist die Temperatur zu niedrig eingestellt, könnte es sein, dass zu wenig Material extrudiert wird, oder dass die einzelnen Schichten nicht optimal aneinander haften. Eine zu hohe Temperatur führt dazu, dass zu viel Material aus der Düse läuft. Dabei entstehen kleine Fäden, die nach dem Ausdruck entfernt werden müssen.

Gibt es ein beheiztes Druckbett und welche Temperatur soll es haben? Ein beheiztes Druckbett verbessert die Haftung des 3D-Objekts an der Druckplatte. Die Temperatur verhindert, dass sich durch die Auskühlung des gedruckten Kunststoffes das gedruckte Objekt zusammenzieht. Ein Zusammenziehen des Kunststoffes könnte neben der Verformung ein Ablösen des Objekts von der Druckplatte zur Folge haben. Der Druck wäre damit nicht erfolgreich.

Welche Schichtdicke soll verwendet werden? Je dünner die Schicht ist, desto qualitativ hochwertiger und feiner strukturiert wird der Ausdruck sein. Jedoch ist davon auch sehr stark die Dauer des Druckes abhängig. Halbe Schichtdicke = Doppelte Druckzeit. Die Schichtdicke darf nicht höher sein, als der Düsendurchmesser.

Welche Technik zur Druckplattenhaftung wird verwendet? Die Haftung des 3D-Objekts am Druckbett ist das wichtigste Kriterium für einen erfolgreichen Druck. Sollte sich das Objekt während des Druckvorgangs von der Druckplatte ablösen, muss der Druck abgebrochen werden, da das Objekt nicht mehr wie geplant entstehen kann. Neben den Einstellungen am Drucker (Entfernung zwischen Druckbett und Druckdüse und Temperatur der Druckplatte) können in der Software CURA weitere Einstellungen zur Verbesserung der Druckplattenhaftung vorgenommen werden. Diese heißen Skirt, Brim und Raft. Skirt druckt lediglich vor dem Ausdruck die Düse frei um beim Start des eigentlichen Objekts direkt mit einer sauberen Schicht zu starten. Brim druckt einen wenige Millimeter breiten Rahmen um das 3D-Objekt, um das Objekt damit an das Druckbett zu „kleben“. Raft druckt unter das 3D-Objekt ganzflächig ein Raster, um für eine gute Haftung des 3D-Objektes zu sorgen.

In diesem Beispiel haben wir für den Funduino Pro folgende Daten gesammelt

Welcher Drucker wird verwendet? Funduino Pro

Wie groß ist der Bauraum des Druckers? 300mm x 300mm x 400mm (X-, Y-, Z- Achse)

Welches Material (Filament) wird verwendet? PLA

Welchen Durchmesser hat das Filament? 1.75mm

Welchen Durchmesser hat die Druckdüse? 0.4mm

Mit welcher Temperatur soll gedruckt werden? 205°C

Gibt es ein beheiztes Druckbett und welche Temperatur soll es haben? Ja, 60°C

Welche Schichtdicke soll verwendet werden? 0.2mm

Welche Technik zur Druckplattenhaftung wird verwendet? Skirt

3.3 Einstellungen des jeweiligen 3D-Druckers in CURA übertragen

Die zuvor gesammelten Daten werden nun in der Software eingegeben. Einige Daten beziehen sich auf allgemeine Geräteeinstellungen des 3D-Druckers und einige auf Einstellungen zum konkreten Objekt das ausgedruckt werden soll. Wenn an dem verwendeten Computer bereits ein 3D-Drucker eingerichtet wurde, kann dieses Kapitel übersprungen werden. Weiter geht es dann beim Thema „Cura verwenden“.

1.Software „CURA“ starten

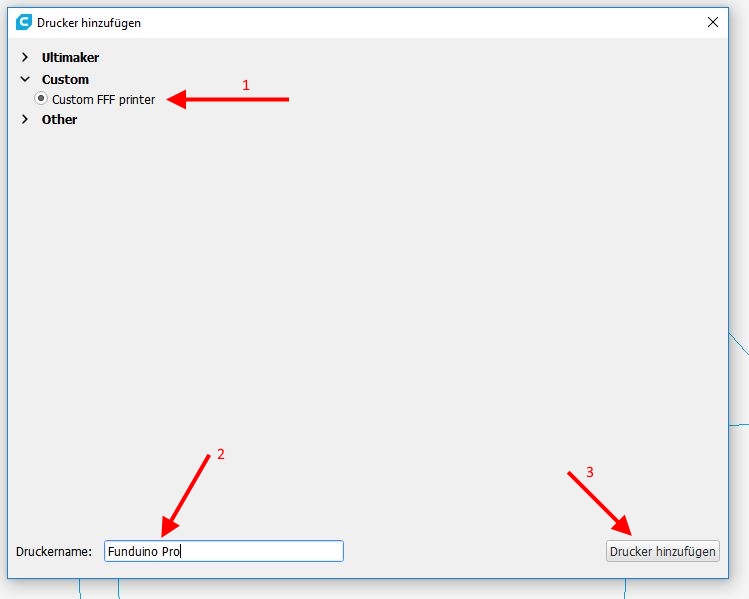

Es öffnet sich bei dem ersten Start des Programms ein Fenster, in dem ein Drucker ausgewählt, oder manuell eingetragen werden soll. Wenn der zu verwendende 3D-Drucker nicht in einer der Listen auftaucht, muss man diesen selber eintragen. Das ist auch beim „Funduino Pro“ der Fall.

2. „Custom FDM Printer“ auswählen.

3. Im Textfeld „Druckername“ gibt man für den jeweiligen 3D-Drucker einen beliebigen Namen ein. In unserem Fall tragen wir „Funduino Pro“ ein.

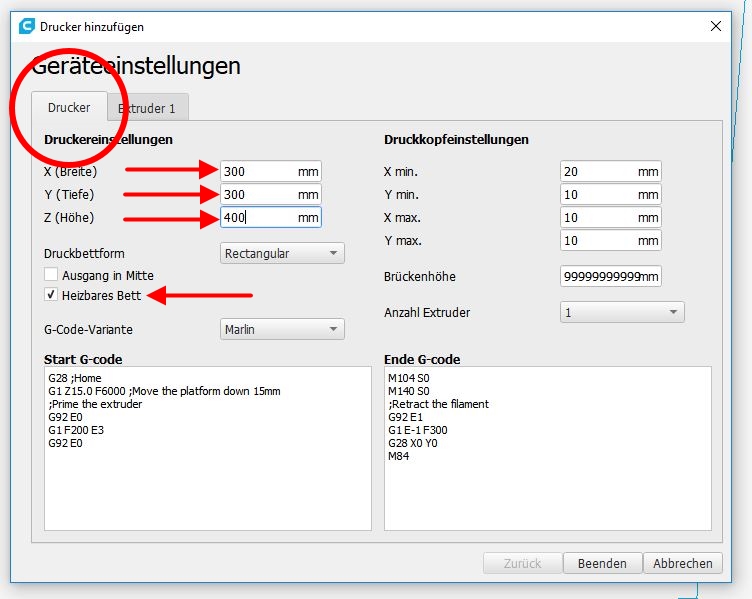

4. Im nächsten Fenster werden die allgemeinen Daten des Druckers eingetragen. Wichtig sind hier nur die Daten oben links im Menü „Printer Settings“. Bei „X“ (Breite), „Y“ (Tiefe) und „Z“ (Höhe) gibt man die Größe das Bauraumes an. Außerdem muss ein Haken bei „Heated Bed“ gesetzt werden, wenn der Drucker über ein beheiztes Druckbett verfügt. Die Druckbettform muss entweder als rechteckig (Rectangular) oder Rund/Oval (Elliptic) angegeben werden.

Das folgende Bild zeigt die Einstellungen für den „Funduino Pro“ Drucker.

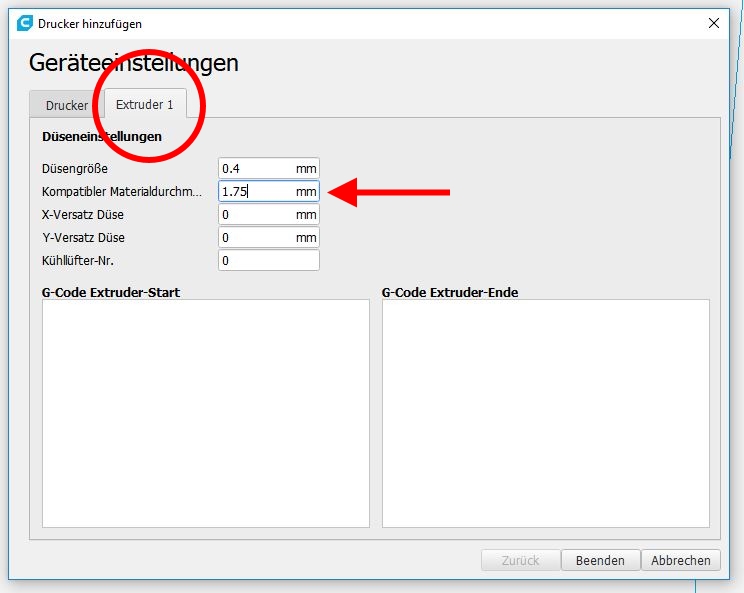

Auf dem zweiten Kartenreiter mit dem Namen „Extruder 1“ werden die Einstellungen für den Extruder vorgenommen. Das folgende Bild zeigt die Einstellungen für den „Funduino Pro“ Drucker.

3.4 Druckeinstellungen

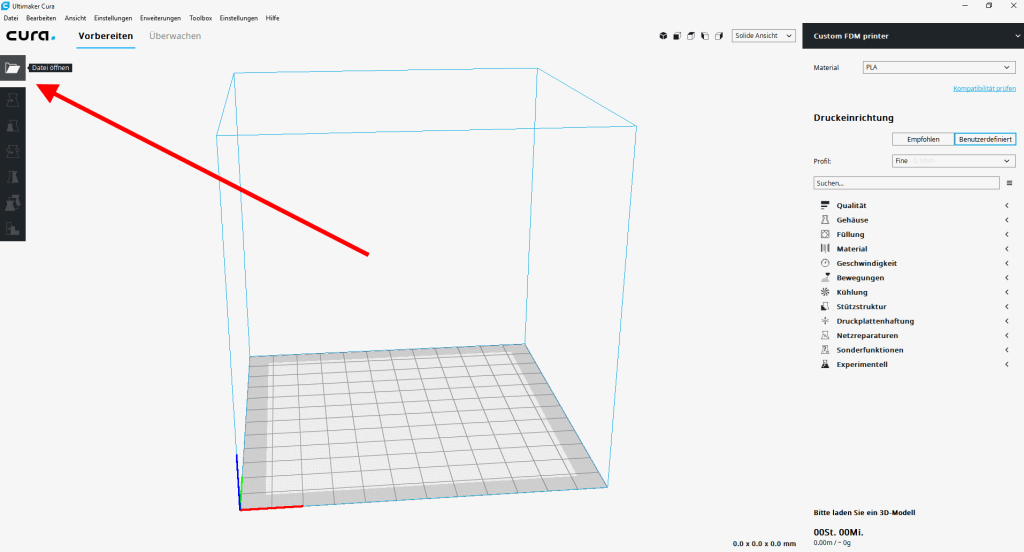

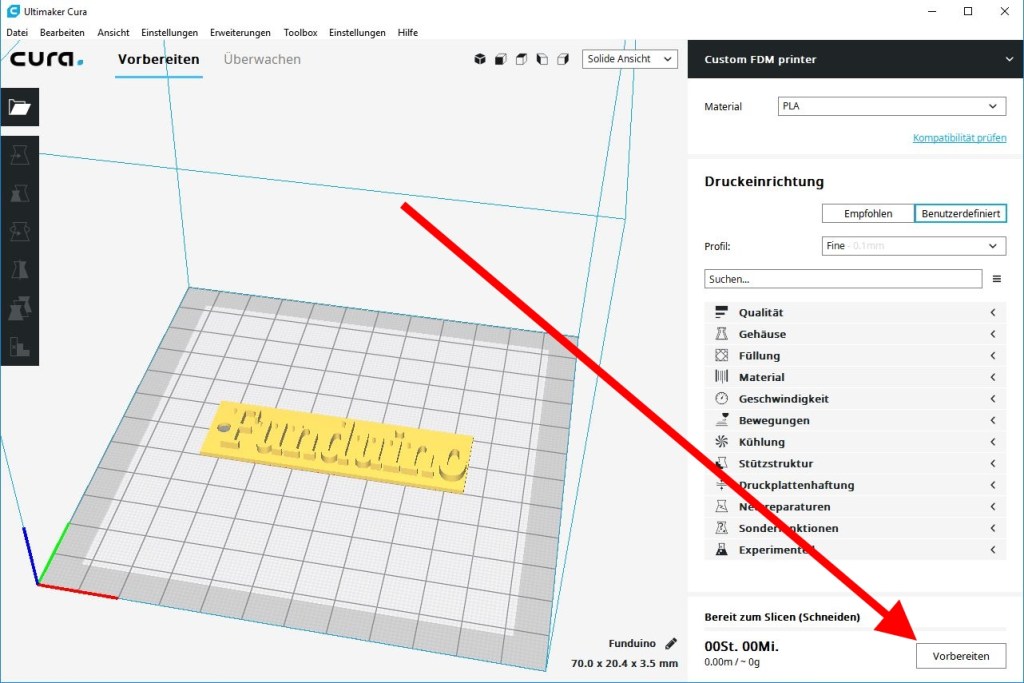

Die Software wird nach den Geräteeinstellungen im „Vollbild“ angezeigt. Im rechten Bereich müssen die Einstellungen für den aktuellen Druck vorgenommen werden. Um alle Einstellungen sehen zu können, muss im Bereich „Druckeinrichtung“ die Schaltfläche „Benutzerdefiniert“ angeklickt werden.

Hier werden für unser Beispiel folgende Einstellungen vorgenommen:

Qualität:

Schichtducke: 0.2mm

Material:

Drucktemperatur: 205°C

Build Plate Temperature: 50°C

Durchmesser: 1.75mm

Geschwindigkeit:

Print Speed: 80mm

Travel Speed: 80mm

Druckplattenhaftung:

Druckplattenhaftungstyp: Skirt

Weitere Optionen und Einstellmöglichkeiten

Sollte eine der genannten Einstellmöglichkeiten nicht angezeigt werden, können diese über das Zahnradsymbol sichtbar gemacht werden.

3.5 Ein 3D-Objekt laden

Wenn alle Grundeinstellungen vorgenommen wurden, kann das 3D-Objekt in CURA geladen werden. Dazu klickt man auf das Ordner-Symbol, oder man schiebt das 3D-Objekt per drag&drop in den Arbeitsbereich von CURA.

Wenn man die Druckeinstellungen in dem Menü auf der rechten Seite geprüft hat, kann das Objekt „gesliced“, also für den Druck vorbereitet werden.

Im Anschluss muss das Objekt für den 3D-Drucker auf einer Speicherkarte (meistens Micro-SD) gespeichert werden. Sobald ein Wechseldatenträger, wie eine SD-Karte am PC angeschlossen wurde, verändert sich automatisch die Schaltfläche unter den Druckeinstellungen von „Speichern in Datei“ in „Speichern auf Wechseldatenträger“

3.6 3D-Druck starten und überwachen

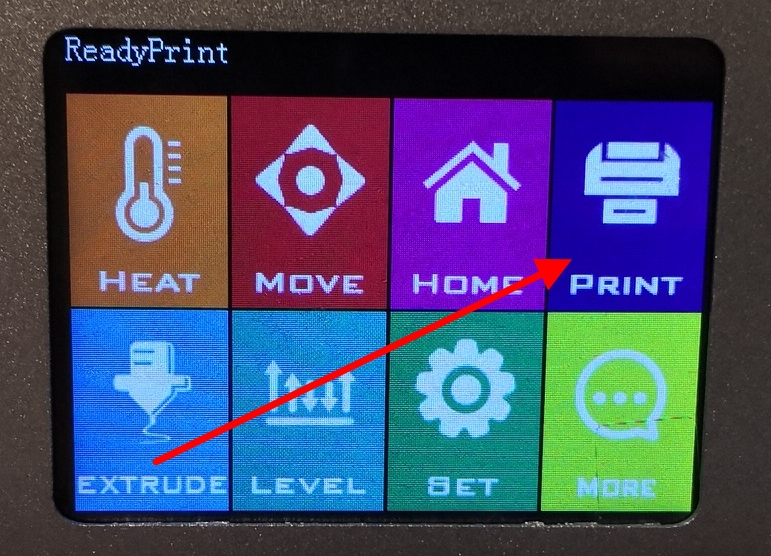

Die SD-Karte mit der 3D-Datei im „gcode-Format“ wird nun vom Computer entfernt und in den vorgesehenen Steckplatz am 3D-Drucker eingesteckt. Je nachdem, welcher 3D-Drucker verwendet wird, muss nun per Taster oder Menü am 3D-Drucker der Druck gestartet werden.

Beim Funduino Pro wählt man im Hauptmenü den Bereich "Print" aus. Nachdem die entsprechende GCODE-Datei des gewünschten 3D-Objekts ausgewählt wurde, beginnt die Druckphase. Dabei wird zunächst das Druckbett und danach die Düse vorgeheizt. Sobald beide Temperaturen erreicht sind, beginnt der Druck.

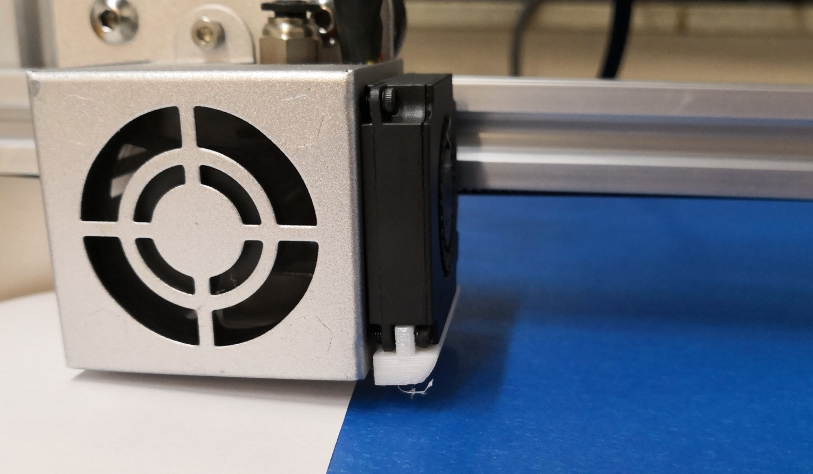

Die erste Schicht des Drucks ist immer die Wichtigste. Daher sollte man den Start eines Drucks sorgfältig überwachen. Die erste Schicht muss sehr gut am Druckbett haften, damit sich das Objekt nicht frühzeitig, also noch während des Druckens, vom Druckbett ablöst. Ein Indikator für eine gute erste Schicht ist der perfekte Abstand zwischen Düse und Druckbett. Dieser Abstand muss so gering wie möglich, aber so dick wie nötig sein.

Bei einem zu geringen Abstand zwischen Druckbett und Druckdüse kann nicht genügend Filament aus der Druckdüse herauskommen und der Extruder ggf. sogar knackende Geräusche, weil das Antriebsrädchen „durchrutscht“. Im schlimmsten Fall kann die Düse sogar das Druckbett berühren und dabei die Beschichtung des Druckbetts beschädigen.

Bei einem zu hohen Abstand zwischen Druckbett und Druckdüse haftet die erste gedruckte Schicht nicht stark genug am Druckbett. Dadurch wird der Boden des 3D-Objekts unsauber ausgedruckt und der Druck kann sich während des Druckens vom Druckbett ablösen.

Ist die erste Schicht zufriedenstellend fertiggestellt, wird das Objekt in der Regel vollständig ausgedruckt. Dennoch sollte man den Druckvorgang stets überwachen.

4. FAQ

Manchmal ist es notwendig, den Drucker zu pflegen, zu warten, oder auch mal einen Fehler zu finden.

Die Gründe dafür können sehr individuell sein. Einige der häufigsten Ursachen sind die folgenden.

Es kommt nicht genügend Filament aus der Düse.

Im 3D-Objekt ist ein Versatz in X- oder Y- Richtung.

Der Drucker startet nicht mit dem Ausdruck eines Objekts.

Der Drucker geht nicht an.

Die erste Schicht wird nicht sauber ausgedruckt.

Das Druckbett heizt nicht auf.

Die Düse wird nicht heiß.

Die Düse wird nicht heiß genug.

Die Antworten auf diese Fragen sind aufgrund der Komplexität der Thematik nicht immer die Gleichen. Daher verweisen wir bei diesen Fragen auf das Kapitel "Wartung und Fehlersuche".

5. Wartung und Fehlersuche

Wie alle Geräte, die über mechanische Bauteile verfügen, entsteht auch bei 3D-Druckern etwas Verschleiß. In diesem Kapitel gibt es daher Informationen zur Wartung des Druckers.

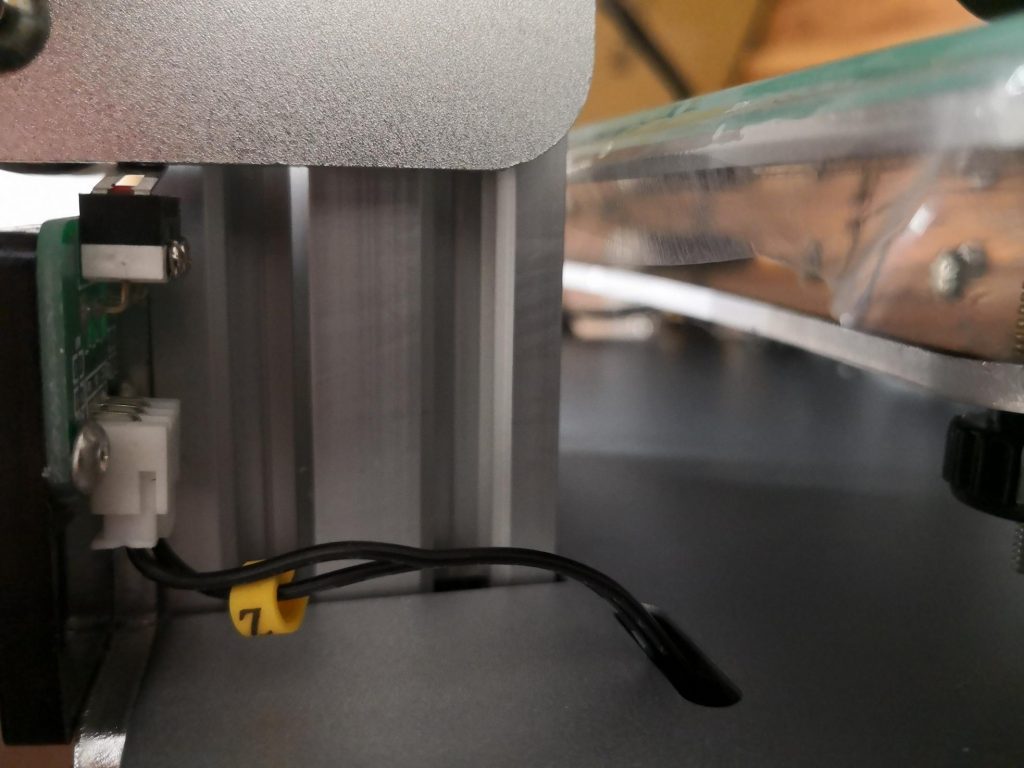

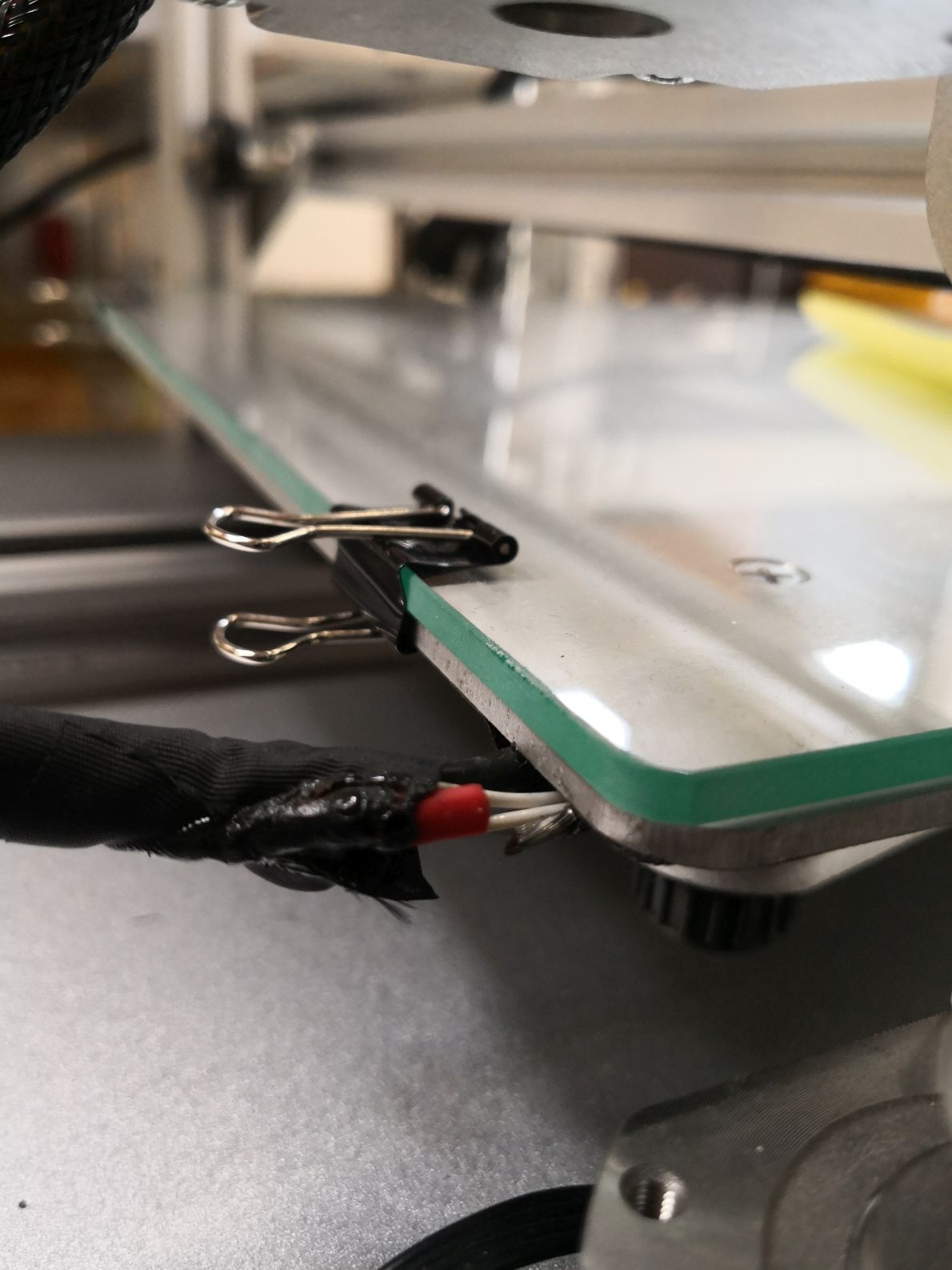

5.1 Druckbett und Schlitten

Da die Leistungselektronik für das beheizte Druckbett separat verbaut ist, um Überlastungsschäden zu vermeiden, sind Hardwarefehler in der Spannungsversorgung unwahrscheinlich. Da das Kabel des Druckbettes üblicherweise, und so auch beim Funduino Pro, einer Bewegung ausgesetzt ist, muss hier sehr gut hingesehen werden. Es dürfen keine abknickenden oder abscherenden Bewegungen am Kabel auftreten, sonst könnte das Kabel, oder der Kontakt am Druckbett beschädigt werden. Die Zuleitung muss daher immer so positioniert werden, dass Schäden vermieden werden.

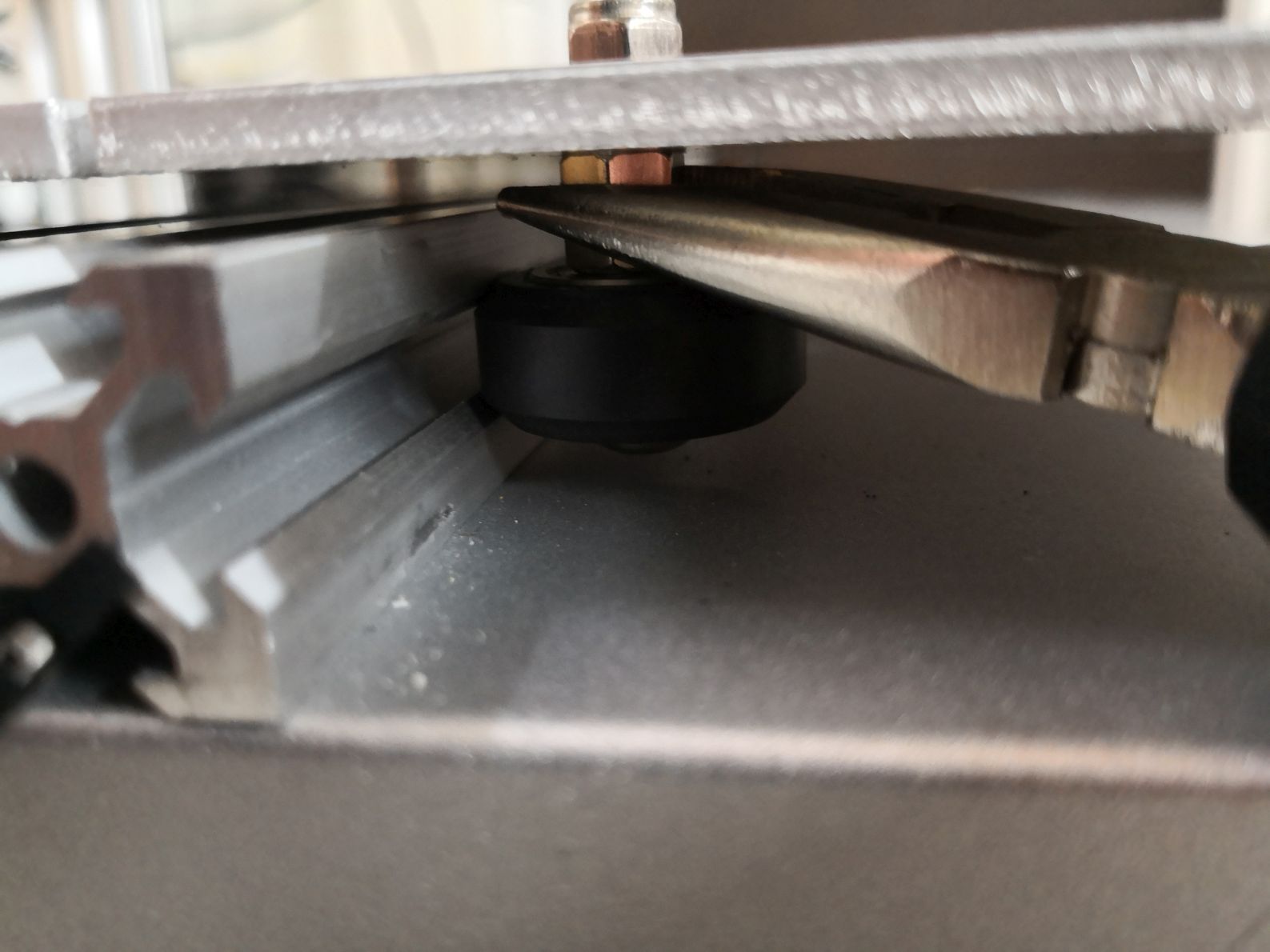

Hier ein Beispiel einer abgeknickten Leitung am Druckbett:

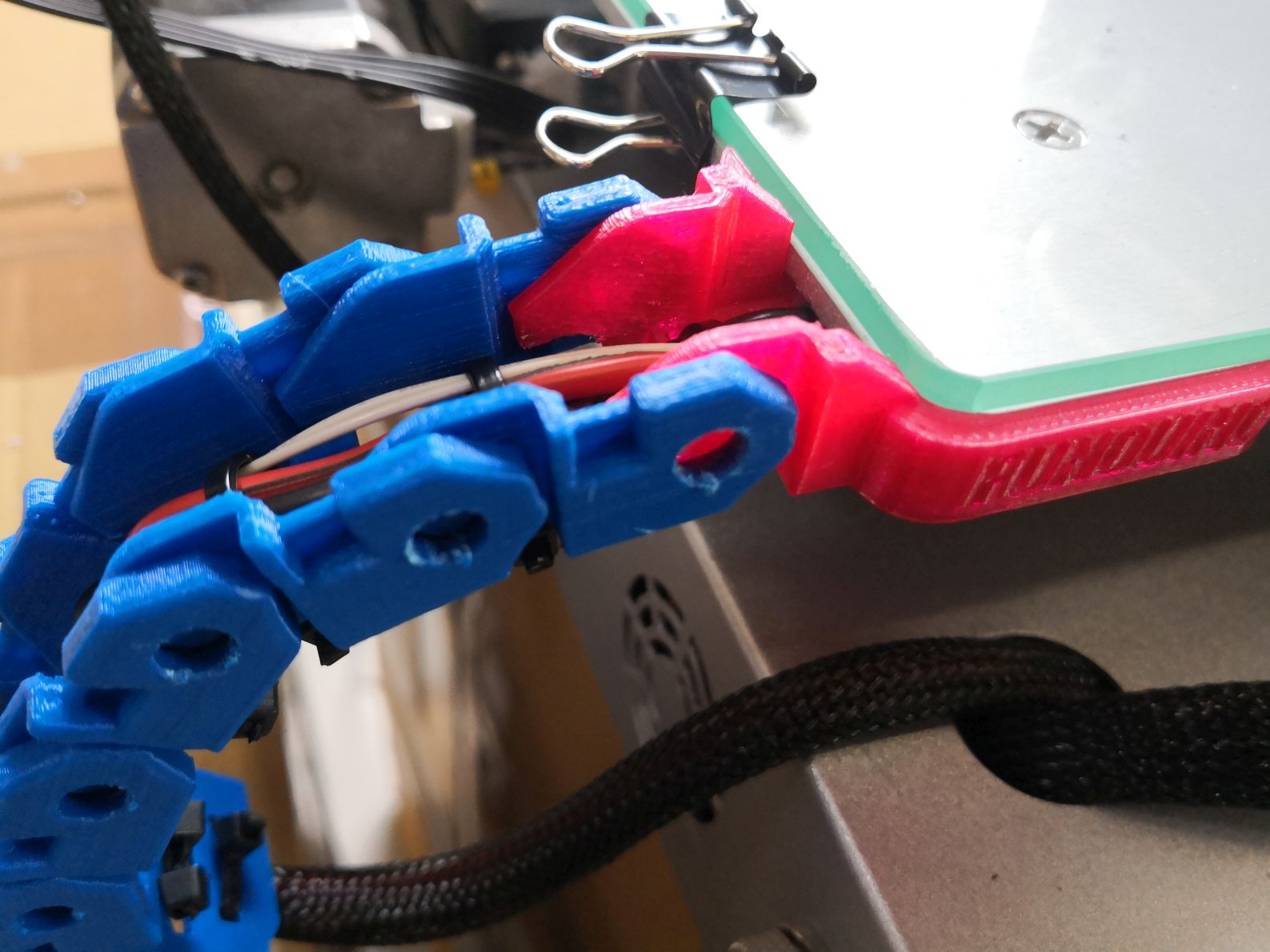

Um solche Fehler Probleme zu vermeiden, kann man sog. „Drag chains“ oder „Schleppketten“ verwenden.

Hier das Foto einer solchen Schleppkette:

5.2 Die Druckhöhe nimmt nicht zu – Z-Achse

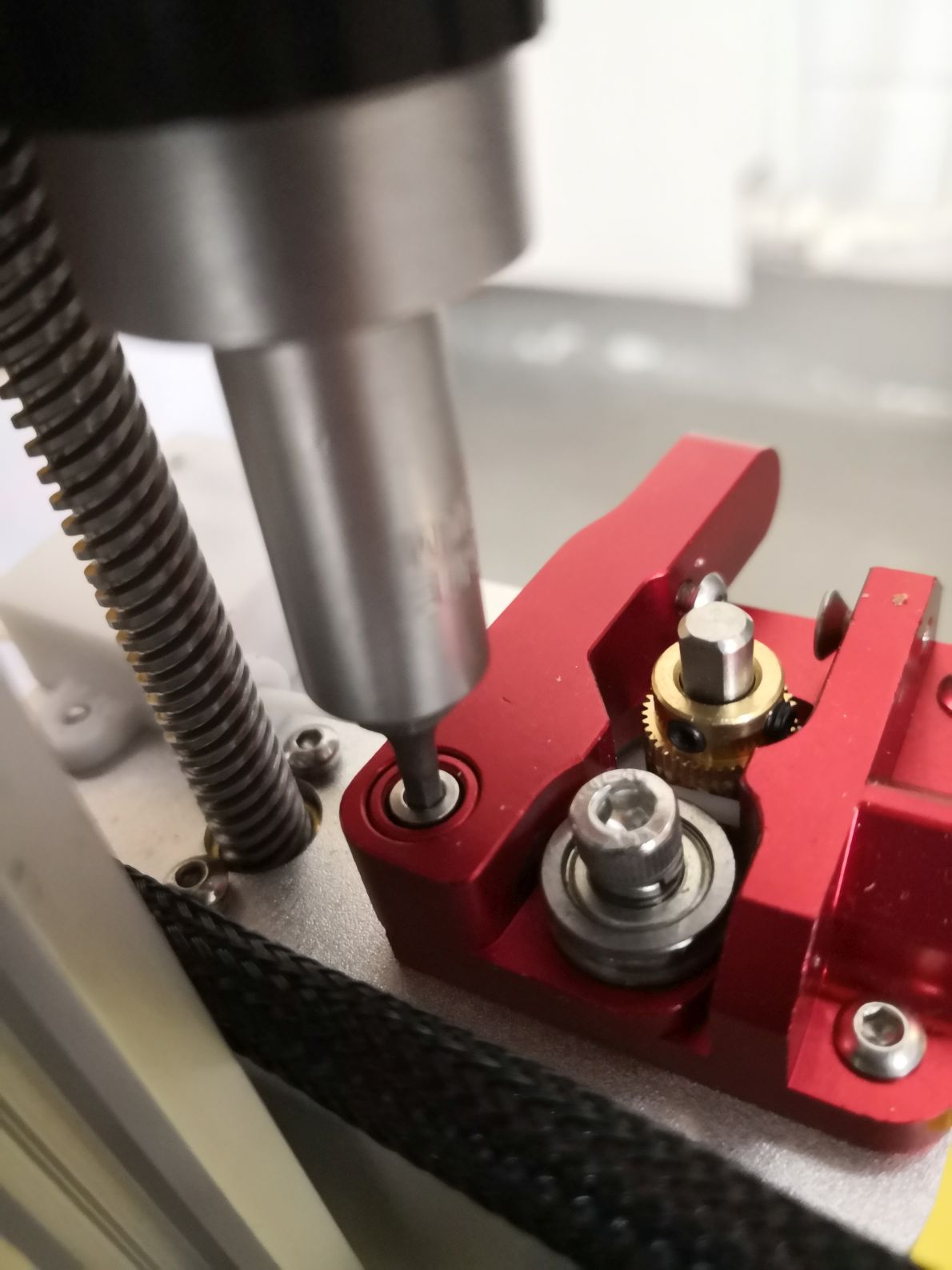

Der Drucker düst hin uns her, jedoch sieht das Ergebnis völlig verschmiert aus. Das könnte daran liegen dass die Düse nicht hoch fährt (Z-Achse). In den meisten Fällen hat sich dann eine der Schrauben am Wellenverbinder gelöst, der den Schrittmotor mit der Gewindestange verbindet.

Lösung: Schrauben am Wellenverbinder nachziehen.

Grundsätzlich ist die Z-Achse mit nur einem Motor und einer Welle sehr einfach konzipiert. Um die Freigängigkeit der Welle zu prüfen, kann man den Wellenverbinder mit der Hand drehen. Dies sollte sehr leicht gehen. Wenn man sich unsicher ist, ob die Welle nicht doch irgendwie klemmt, kann man den Wellenverbinder lösen und nur an der Welle des Schrittmotors drehen. Geht dies wesentlich leichter, als mit der montierten Welle (Gewindestange) dann ist die Stange irgendwo verklemmt.

Lösung: Abstände von Schrittmotor und Gewindestange zum Aluminiumrahmen prüfen. Die Gewindestange muss parallel zum Aluminiumrahmen verlaufen.

5.3 X-Achse / Y-Achse

Bei einem Versatz hat entweder der GCODE, also die zu druckende Datei einen defekt, oder eine der Achsen läuft zu schwer. Dadurch kann es passieren, dass einer der Schrittmotoren ein paar Schritte „überspringt“, wodurch die Druckdüse ihre korrekte Position verliert.

Lösung: Ursache für die schwer laufende Achse finden. Dazu schaltet man den Drucker aus und bewegt den Schlitten (Hotend / Druckdüse) des Druckers per Hand alle Richtungen, indem man an den Antriebsrädchen der Schrittmotoren dreht. Sobald die schwergängige Achse ausgemacht ist, muss man prüfen, woher die Schwergängigkeit kommt. Das können je nachdem, welche Achse betroffen ist, gelöste oder schief montierte Schrauben sein, oder nur ein wenig fehlende Ölung.

Tipps zur Überprüfung der Y-Achse

Zerlegen der Y-Achse

1. Das Druckbett durch das Lösen der vier Schrauben vom Druckbettschlitten abnehmen.

2. Zahnriemen seitlich aus der Ausfräsung schieben.

3. Umlenkrolle vorne am Drucker abnehmen. Dazu müssen seitlich zwei Schrauben gelöst werden.

4. Ein Band oder kleines Kabel am Zahnriemen befestigen, damit dieser nicht bei der weiteren Arbeit m Aluminiumprofil verschwindet.

5. Schlitten vom Druckbett nach vorne aus der Schiene ziehen und umdrehen.

6. Laufrollen auf Verschmutzungen oder Beschädigungen überprüfen und reinigen.

7. Aluminiumschiene auf Verschmutzungen oder Beschädigungen überprüfen und reinigen.

8. Die Befestigungen der rechten Laufrollen (Blick von vorne) sind justierbar durch konische Bohrungen. Dadurch lässt sich die Entfernung der Rollen an die Schiene anpassen. Um eine solche Einstellung durchzuführen, löst man die Schrauben der rechten Laufrollen um ein paar Umdrehungen, damit die konisch gebohrten Abstandshalter bewegt/gedreht werden können.

9. Die Einstellung wird vorgenommen, wenn der Schlitten sich wieder auf der Aluminiumschiene befindet. Während derJustierung dreht man mit einer Zange oder einem Schlüsselwerkzeug die einstellbaren Abstandshalter ganz langsam, bis ein leichter Druckpunkt erreicht ist.

10. Danach werden die Schrauben der Räder wieder befestigt. Dazu zieht man den Schlitten ggf. wieder aus der Schiene, damit man an die Köpfe der Schrauben erreicht.

11. Sollte das Ergebnis noch nicht zufriedenstellend sein, kann man testweise die mittleren Laufrollen entfernen. Die Stabilität und Laufruhe des Druckbettes wird dadurch kaum beeinflusst. Probleme mit einzelnen Rollen können so jedoch schneller gefunden werden.

5.4 Es wird nicht genügend Filament extrudiert

Aufgrund der verschiedenen Filamente, der mechanischen Bauteile und der Bewegung treten Verschleißerscheinungen und Justierbedarf im Bereich des Extruders bis hin zum Hotend häufiger auf.

Sollte das Filament sich nur mit viel Kraft aus der Düse bewegen, können Sie folgende Dinge testen.

1. Anderes Filament und eine andere (höhere) Drucktemperatur testen.

2. Prüfen, ob sich das Antriebsrad am Extruder dreht. Wenn nicht, die Fixierschrauben am Zahnrad prüfen.

3. Prüfen, ob sich das Kugellager gegenüber vom Antriebsrad des Extruders dreht. Ggf. kurzzeitig ausbauen um zu prüfen.

4. Freigängigkeit der beweglichen Teile am Extruder prüfen. Lässt sich das Filament per Hand durch den Teflonschlauch schieben, während der Schlauch nicht im Hotend steckt? Kann der Extruder das Filament durch den Teflonschlauch schieben, während der Schlauch nicht im Hotend steckt? Wenn nicht, muss geprüft werden, wo das Filament fest sitzt. In diesem Zusammenhang kann man auch prüfen, ob die Feder des Extruders genügend Anpressdruck erzeugt.

5. Alle Befestigungsschrauben auf zu viel Spiel überprüfen und ggf. nachziehen.

6. Wenn im oberen Bereich alles OK ist, dann den Teflonschlauch aus dem Pushfitting ziehen, oder das Pushfitting abschrauben. Prüfen, ob sich das Filament durch den Teflonschlauch schieben lässt. Dabei besonders das untere Stückchen beachten, welches genau vor der Druckdüse sitzt. Verformte und Beschädigte Stellen abschneiden oder den Schlauch ersetzen.

Den Teflonschlauch auch auf Schäden im Bereich der Pushfittings überprüfen. Es ist vorgekommen, dass sich die Widerhaken der Pushfittings durch zu starke Zugkraft oder durch Drehbewegungen durch den Schlauch geschnitten haben und dann im Inneren das Filament blockierten.

7. Filament direkt oben in das Hotend einführen und etwas schieben, um zu prüfen ob die Düse frei ist. Dabei die Düsentemperatur entsprechend des Filaments manuell über das Menü des Druckers anpassen.

5.5 Druckdüse

Druckdüsen können verstopfen. Mit kleinen Nadeln kann man versuchen die Düse von unten zu säubern. Gelingt das nicht, muss die Düse ausgetauscht werden. Dazu heizt man die Düse soweit auf, dass das aktuell verwendete Filament schmilzt. Dann dreht man mit einer 7er Werkzeug-Nuss die Düse von unten ab und und schraubt die neue Düse direkt wieder in den Heizblock hinein.

5.6 Druckkopf tauschen

Wenn keine Zeit für eine Prüfung oder Revision des Druckkopfes vorhanden ist, kann auch der gesamte Druckkopf getauscht werden. Der Druckkopf ist relativ günstig. Auf funduinoshop.com kann der Druckkopf mit passender Verkabelung erworben werden. Alternativ passen auch die Druckköpfe vom Creality CR10, allerdings haben diese eine etwas andere Verkabelung im Stecker. Die Verkabelung müsste entsprechend angepasst werden.

Belegung des FunduinoPro Steckers (zur Verschraubung hinten an der Basis):

1+2 (jeweils weiß) Thermistor

3+4 (jeweils rot) Heizpatrone

5(blau)+6(gelb) Extruderlüfter

7 (schwarz)+8(rot) Hotend-Lüfter (Filamentkühlung unterhalb der Düse)

6. Technische Daten

| Model | Funduino Pro |

| Rahmenfarbe | Silber |

| Aufbau | massiver Aluminiumrahmen |

| Druckgröße | 300 x 300 x 400 mm |

| max. Druckgenauigkeit | ± 0.1 mm |

| Schichtdicke | 0.05 – 0.4 mm |

| Display | Farb-Touchscreen |

| Bewegungsgeschwindigkeit | 30 – 200 mm/s |

| Druckgeschwindigkeit | 80 – 200 mm/s |

| Druckdüse | 0.4mm (Standard), austauschbar |

| max. Extrudertemperatur | 260 °C |

| max. Druckbetttemperatur | 100 °C |

| Heizbettmaterial | 3 mm Aluminiumplatte & 4 mm gehärtetes Glas |

| XY – Achsenpräzision | 0.011 mm |

| Z – Achsenpräzision | 0. 0025mm |

| Filament | ABS, PLA, PETG, Carbon, HIPS, PVA etc. |

| Filamentdurchmesser | 1.75 mm |

| Menüsprache | Englisch |

| unterstützte Dateiformate | STL, OBJ |

| Verpackungsgröße | 635 x 525 x 315 mm |

| Netto – / Gesamtgewicht | 11 / 14 KG |

| Spannunsversorgung | 220V |

| Datenübertragung | SD-Karte (beiligend), USB, WLAN (in Vorbereitung) |

| 3D-Druck Software | Cura, Repetier-Host uvm. |

Einstellungen für den 3D-Druck mit PLA

(Beispielhaft)

Funduino - Dein Onlineshop für Mikroelektronik

-

Dauerhaft bis zu 10% Rabatt für Schüler, Studenten und Lehrkräfte

-

Mehr als 3.500 Artikel sofort verfügbar!

-

Über 8 Jahre Erfahrung mit Arduino, 3D-Druck und co.

Heute schon gespart?

Heute schon gespart?